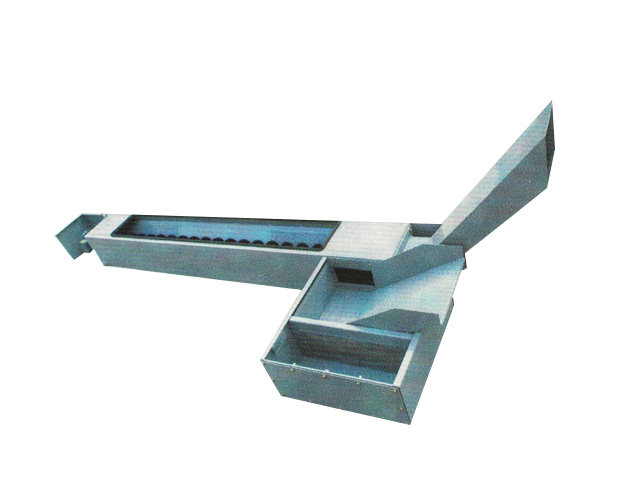

复合式排屑装置概述

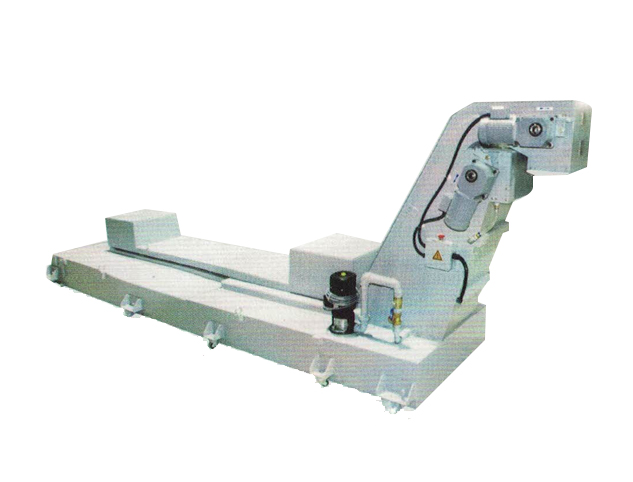

复合式排屑装置是一种专为数控机床、加工中心等自动化程度较高的机械设备设计的高效排屑解决方案。它结合了链板式排屑和刮板式排屑的优势,能够有效地处理各种形态的切屑,确保加工环境的整洁和加工过程的顺利进行。

主要构成部分

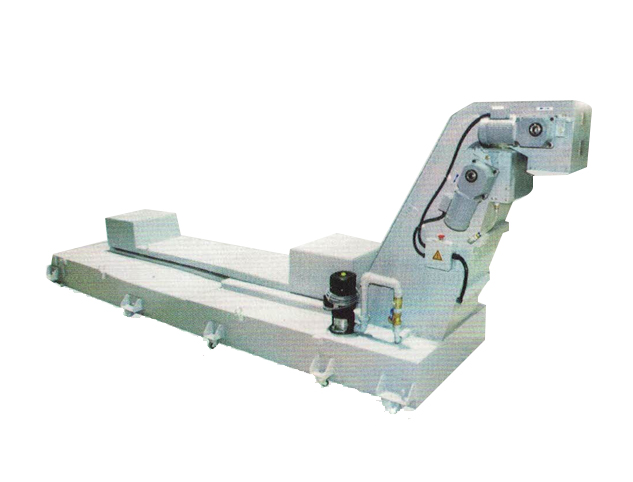

链板输送部分

链板:根据不同规格和材质要求,链板宽度和节距有所不同。例如,节距31.75mm的钢制传送带适用于小型机械或短距离输送,而节距101.6mm的则适用于大中型机械和远距离输送。链板类型包括普通I型和上平II型,分别适应不同的使用场景。

驱动机构:包括减速电机和传动装置,通过第一皮带的带动,金属碎屑可以被快速地向上排出。这种设计不仅降低了装置的底部厚度,还采用了垂直上升的输送方式,大大节省了占地空间。

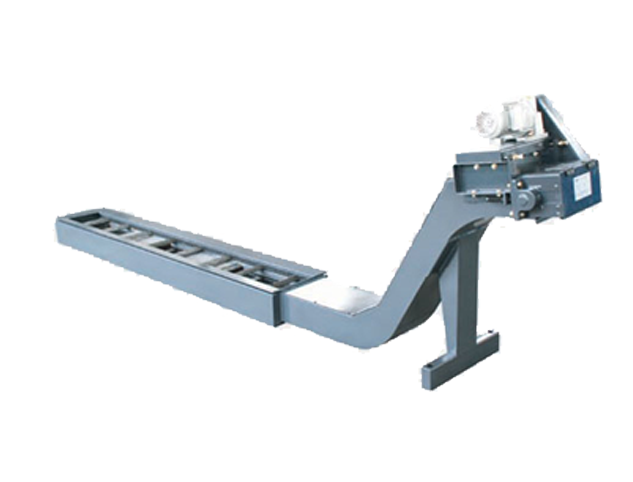

刮板输送部分

刮板:刮板负责将切屑从加工区域刮起,并通过输送带将其移除。通常与链板输送部分协同工作,确保切屑被彻底清除。

传动结构:包括电动机、减速机和V带传动等组件,确保刮板和链板的同步运行,从而实现高效的切屑输送。

结构形式

复合式排屑装置可以分为有芯和无芯两种:

有芯:包括旋转轴和集屑槽,通过减速机驱动带有螺旋叶片的旋转轴,将切屑推向集中区域,最终落入收集车内。

无芯:直接利用刮板和链板的组合,无需旋转轴,同样可以高效地将切屑从加工区域移除。

工作原理详解

1.切屑收集

加工区域:在机械加工过程中,产生的切屑会散落在加工区域内,这些切屑可能包括金属碎片、粉末或其他材质的切屑。

收集机制:通过设置在加工区域下方的链板和刮板,切屑被初步收集。链板的结构设计允许其在强度大、运转平稳且噪音小的情况下,收集各种形状和大小的切屑。

2.输送过程

链板输送:收集到的切屑通过链板的连续运动被送往排屑装置的出口方向。链板的凸点设计有助于防止切屑附着,提高排屑效率。

刮板辅助:刮板在输送过程中起到辅助作用,特别是在处理粘附性强的切屑时,刮板可以有效地将其从链板上刮下,确保彻底排屑。

3.排屑彻底性

防回流设计:特别在湿式加工过程中,普通链板式排屑机容易出现切屑回流现象,即切屑重新回到加工区域。复合式排屑装置通过其独特的结构设计,杜绝了这种现象的发生,确保切屑被一次性彻底清除。

适应性:该装置适用于有色和黑色金属的团屑、碎屑等多种切屑形态,展现出广泛的适用性和高效性。

4.动力传输

减速电机:提供主要驱动力,通过调整扭矩和转速,适应不同加工情况下的排屑需求。

传动系统:包括V带和链条传动,确保动力平稳传输至链板和刮板,实现同步协调运作。

优点

体积小、效能高:特别适合CNC、NC及产业机械,提供高效的排屑支持。

链板宽度多样化:可根据不同需求选择合适的链板宽度,提高使用的灵活性和有效性。

高强度设计:一体成型的链板组合,强度高、配合精准,动作稳定且噪音低。

凸点设计:有效防止切屑附着,增强排屑能力。

扭力限制:设置有限的扭力限制,减少因操作不当造成的损害。

多功能性:不仅能处理各类切屑,还可作为小型零件的输送装置。

高输送效率:速度选择范围广,链板宽度多样,结构形式分为无缝和有缝链板。

美观设计:流线型设计,外观美观,排屑流畅。

过载保护:具有过载保护功能,提高设备使用寿命和可靠性。

综上所述,复合式排屑装置凭借其先进的设计理念和结构优势,在现代机械加工中发挥着至关重要的作用,特别适用于高精度和自动化程度要求较高的加工环境。