磁性分离装置详解

概述

磁性分离装置利用强磁场分离铁磁性物质与非铁磁性物质,广泛应用于工业和科研领域。这类装置通过磁性滚筒或磁辊吸附冷却液中的铁屑,实现自动化的杂质去除,确保冷却液的清洁度,从而提升加工质量和延长刀具寿命。

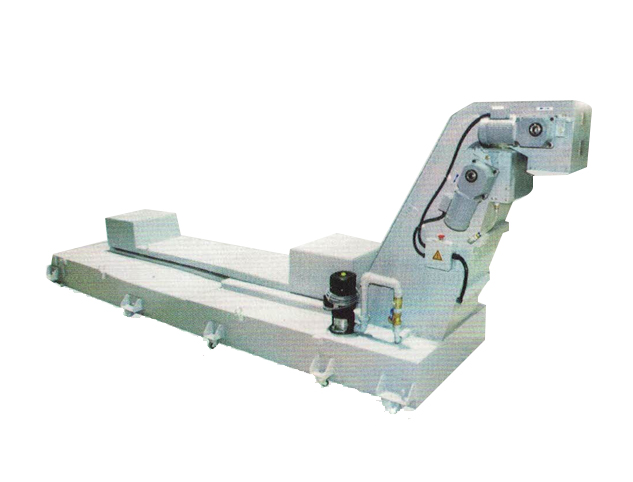

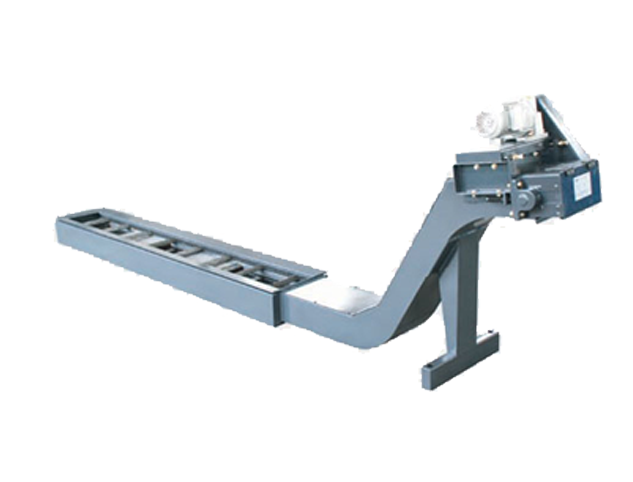

主要组成部分

减速机:负责驱动磁辊旋转,通常包括蜗轮蜗杆减速机或齿轮减速电机。

箱体:容纳待处理冷却液,并引导其流动路径。

磁辊:核心部件,产生强大磁场,吸附铁磁性杂质。

胶辊或梳齿:用于碾压和刮除磁辊上的杂质,使其与磁辊分离。

工作原理

冷却液进入:含有铁磁性杂质的冷却液进入箱体。

磁性吸附:磁辊通过强磁场吸附冷却液中的铁屑和其他铁磁性物质。

碾压脱水:胶辊或梳齿将吸附在磁辊上的杂质碾压,挤出多余的液体。

刮除收集:刮屑板将干燥后的杂质从磁辊表面刮除并收集。

清洁液输出:经过净化的冷却液从出水口排出,重新投入使用。

特点

高效分离:强大的磁场确保高效的杂质吸附。

自动化:整个过程自动进行,无需人工干预。

耐用性:磁辊和胶辊设计保证长期使用,减少维护需求。

适应性强:可根据不同机床的空间要求定制设计。

应用领域

磨床和精研机:保持冷却液清洁,提高加工精度和表面光洁度。

金属切削机床:去除切削过程中产生的铁屑,延长冷却液使用寿命。

轧辊磨床和大流量冷却系统:处理大量含杂质冷却液,维持系统清洁。

化工和废物处理:分离工业废物中的铁磁性成分,实现资源回收。

安装及注意事项

流量匹配:确保进出水口与机床规格相符,可通过变径接头调节。

调试:初次使用前确认运转方向正确,再逐步加入冷却液并调整至最佳碾压状态。

定期维护:长时间停用时清理箱体内杂质,定期润滑链条。

安全操作:检查维护必须在断电、断水情况下进行。

形式分类

I型(胶辊型):适用于平面磨床、内外圆磨床和无心磨床等,处理粉末状杂质。

II型(梳齿型):适用于普通磨床、粉末涂装线、轧辊磨床等,处理颗粒状杂质,分离效率高,适用于大流量冷却液。

总结

磁性分离装置通过高效的磁性吸附和自动化处理,显著提升了工业加工中的冷却液管理,减少了环境污染,降低了生产成本,提高了生产效率。其可靠性和便捷性使得该装置成为现代制造业不可或缺的一部分。